清掃工場破砕機の空気ばねによる防振対策事例

- カテゴリ

-

-

- 対策機器・設備別

-

- 空調/衛生設備

- 電気設備

- 産業機械

- 建物/構造物

- 精密装置

- 嫌振装置

- 試験設備

-

- 障害別

-

- 振動

- 騒音

- 磁場

- その他

-

- 環境別

-

- 生活環境

- 交通

- オフィスビル

- 一般施設

- 工場

- 研究施設

-

- 建物・業界別

-

- ホテル/宿泊施設

- 病院/福祉施設

- オフィス/会議室

- 店舗/商業ビル

- 大学研究室/学校

- マンション/住宅

- プラント/工場

- 社会インフラ

-

- 清掃工場の破砕機、油圧ユニット及び油圧配管の振動、騒音対策

- 清掃工場の破砕機、油圧ユニット及び油圧配管の振動が原因で直下の灰溶融制御室及び見学者廊下で固体音が発生。破砕機・油圧ユニット・油圧配管はいずれも未防振のためハンマリングや稼働時の測定結果より影響度を確認し防振材の選定を行った。結果は直下の騒音の検収条件PNC55を満足した。

対策のポイント:清掃工場では、プラント内設備であっても相応の防振支持が必要

清掃工場では、大きな振動や騒音を発生する機器が多く、時として清掃工場内の各制御室や見学者通路などの諸施設で振動・騒音障害が発生することがあり、プラント内設備であっても設置箇所や周辺環境により相応の防振支持が必要である。

原因:破砕機・油圧ユニット及び油圧配管にて振動、騒音が発生

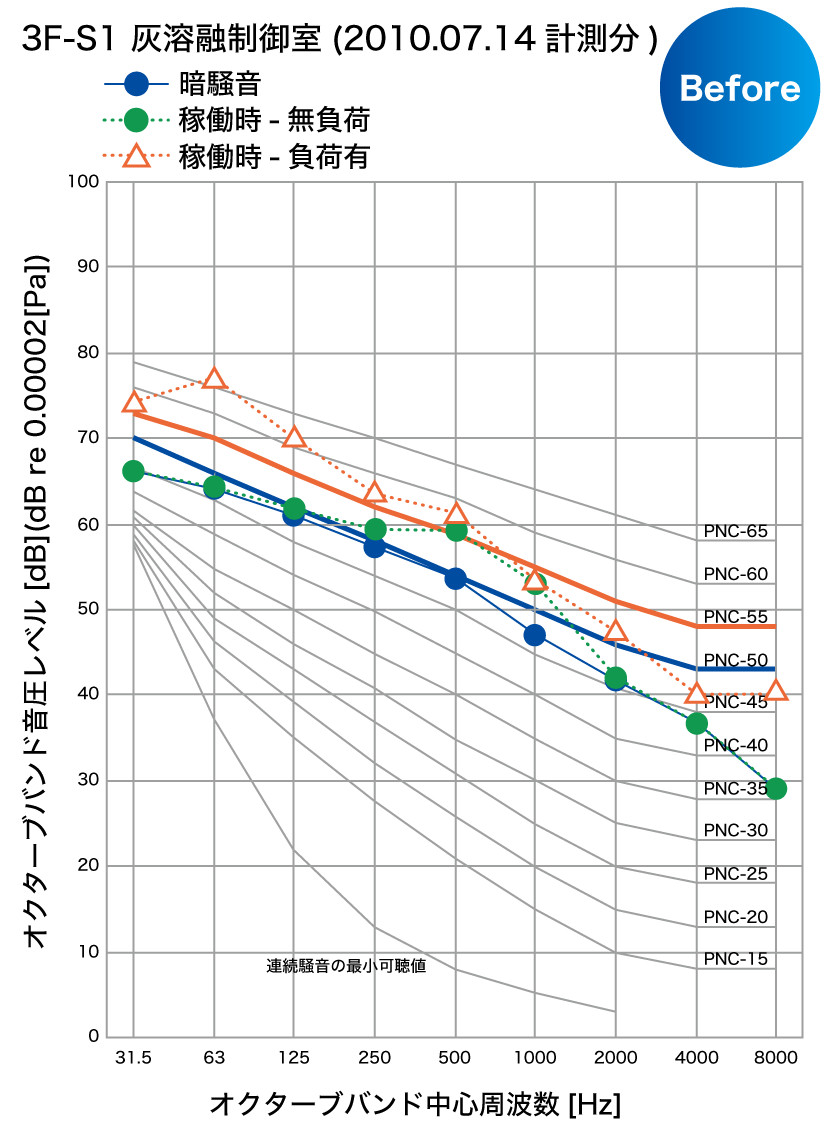

4階設置No.2ごみ破砕機及び油圧ユニット稼動時の特にごみ投入時に、直下灰溶融制御室・見学者廊下で騒音(振動)影響が大きくなり、灰溶融制御室での検収条件であるPNC55を超えていた。PNC50~60は動力設備制御室などにおける推奨値(会話、電話通話の許容限界)であり、これを超えるとコミュニケーションの場としては勧められないレベルとされている。

直下の騒音と破砕機室側の振動との同時測定を行い、発生騒音と振動の相関関係を分析することにより、騒音の発生原因を特定し、騒音環境を改善するための対策検討を行った。

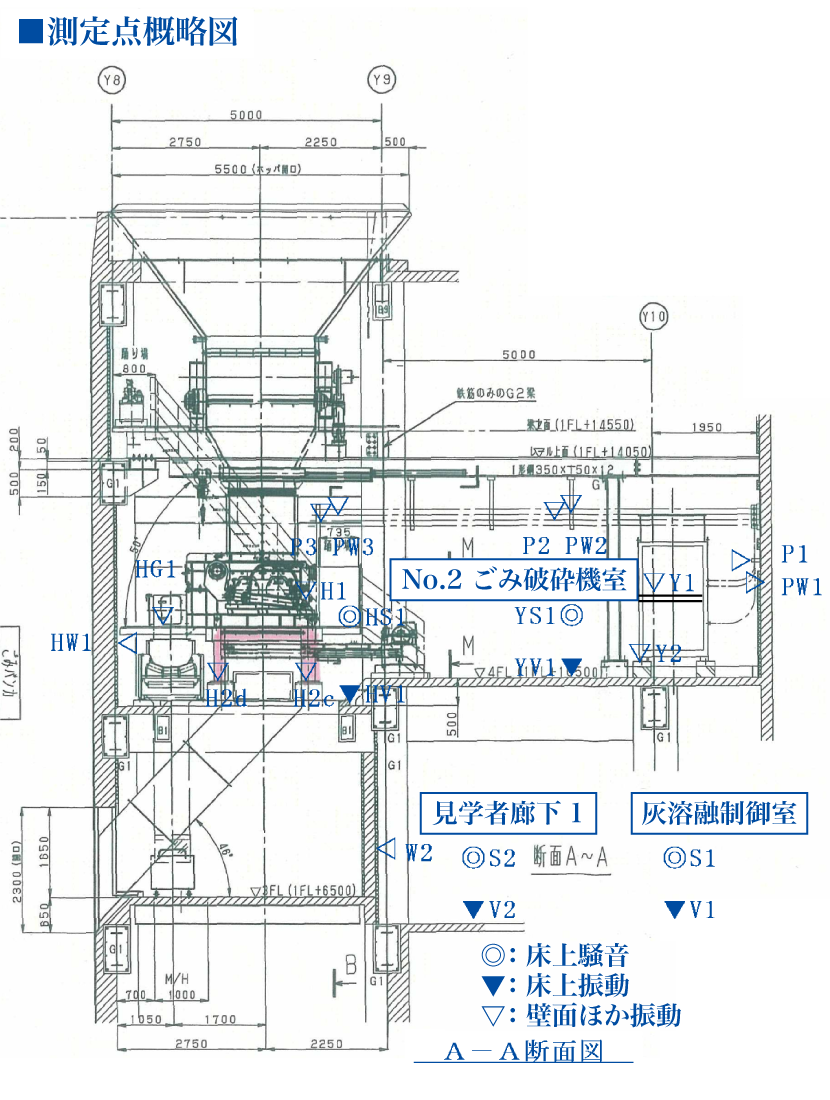

図1に破砕機と対象室の位置間係を示す。

本件の破砕機は主に可燃ごみを破砕する装置で、上部からごみ類を投入し回転刃で破砕する。破砕時に断続的に発生する衝撃振動と、その回転刃を回転させる油圧モーターを駆動するための油圧ユニット及び油圧配管からもやや高い周波数の振動発生があり、これらの振動が直下室での固体音の原因と考えられた。図2に破砕機の外観を示す。

-

図1:破砕機室と対象室の位置関係

-

図2:破砕機の外観

対策

調査の結果、直下室での騒音は、破砕機の衝撃振動による影響は主に63Hz帯と低く、油圧ユニット・油圧配管による影響は225Hzとその倍数成分であることが分かった。

以下に対策におけるポイントをまとめる。

1)灰溶融制御室の騒音は、破砕機の影響が大きく63Hz帯でPNC65を超えており、実際の絶縁量で10dB以上必要でゴム部材では不十分なため、防振支持系の設計固有振動数は4Hz以上とした。

2)材料投入時や破砕時の衝撃による揺れを抑えるためダンパーを設置し、重心・荷重変動が不明なため空気ばねによる支持を行った。

3) プラント設備で破砕機近傍までコンプレッサーによる圧空配管があり利用することができた。

4) 既設基礎・破砕機脚部を利用し、ダンパーも組み込んだ空気ばねユニットを設計し、設置した。

5) 油圧ユニットのパッケージ内のゴム防振は残し、パッケージ全体をユニット防振で支持した。

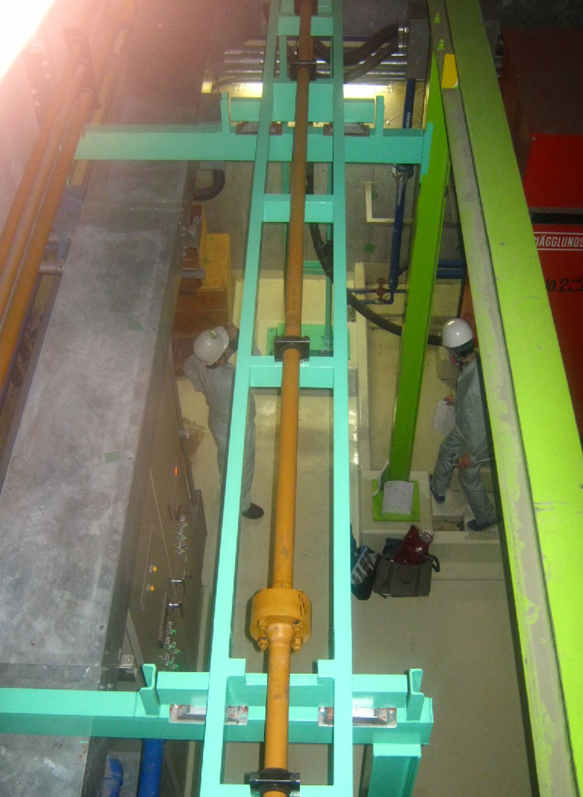

6) 油圧配管は往復2系統あるが振動の大きい往系統の経路を変え、壁などからの支持をやめ、天井や床などでの防振支持を行った。

図3~6に振動対策の実施状況を示す。

-

図3:振動対策の実施状況① (破砕機本体の防振支持)

-

図4:振動対策の実施状況② (油圧ユニットの防振支持)

-

図5:振動対策の実施状況③ (油圧配管の経路変更、防振支持)

-

図6:振動対策の実施状況④ (油圧配管の経路変更、防振支持)

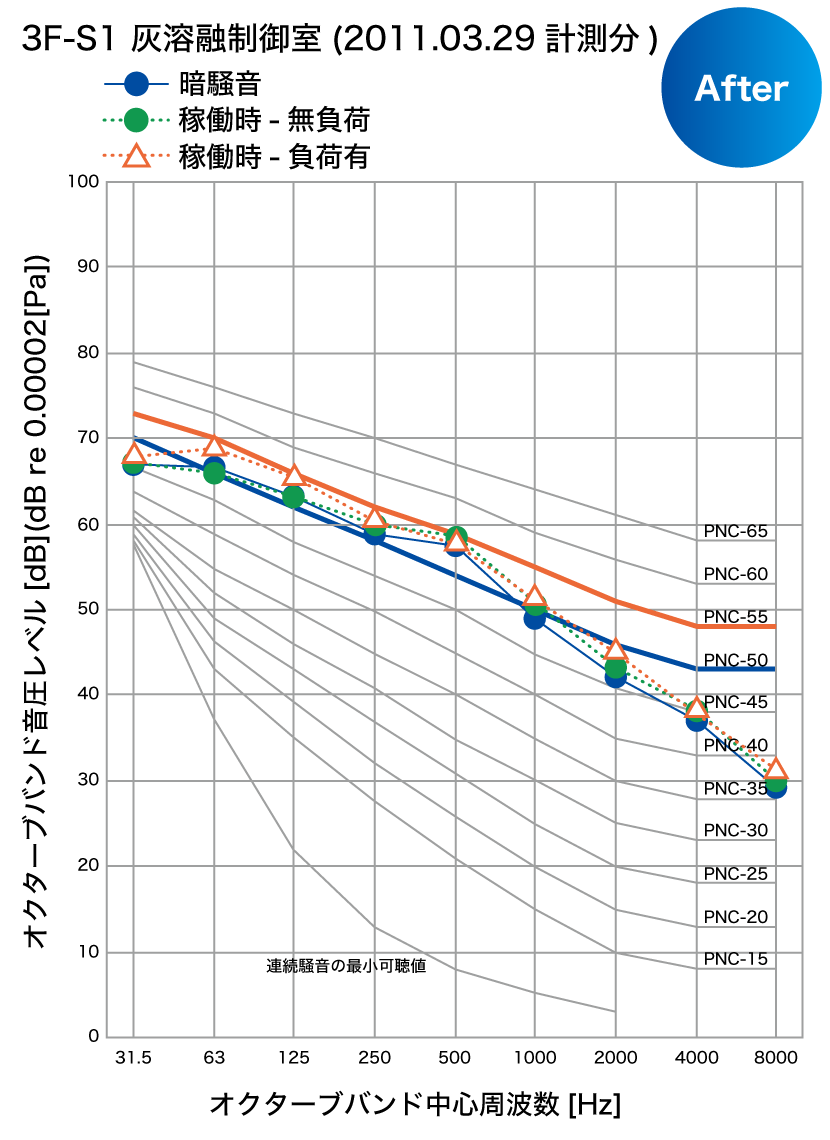

効果:検収条件である灰溶融制御室におけるPNC55を満足

対策の結果、検収条件である灰溶融制御室におけるPNC55を満足することができた。

今後の清掃工場では破砕機の設置に関して、近隣への影響を配慮し設置場所やレイアウト計画がなされるとのことで、事前の振動対策検討が重要であることは十分認識された。

下記に灰溶融制御室における対策前後の騒音データを示す。

-

対策前の騒音

-

対策後の騒音